随着建筑行业对设备性能、安全性和可持续性要求的提升,传统车辆测试方法面临数据采集分散、同步精度低、分析效率不足等挑战。Nex[DAQ] 作为新一代数据采集与测试系统,通过集成多源传感器、高精度同步技术及智能分析平台,正在重新定义非公路车辆(如挖掘机、推土机等)的测试流程。

传统测试的局限性

1. 数据同步问题

非公路车辆常需在复杂地形和多系统协同中运行,传统测试设备因时钟漂移或触发信号延迟,导致传感器数据难以精准对齐,影响故障诊断效率。

2. 环境适应性不足

建筑工地环境恶劣(如振动、粉尘),普通测试设备的可靠性与耐久性受限。

3. 分析工具碎片化

测试数据分散在不同软件平台,缺乏统一的分析框架,难以支持实时决策。

Nex[DAQ] 的核心创新

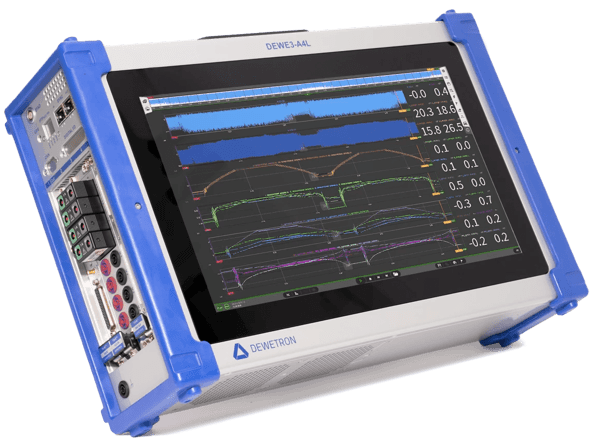

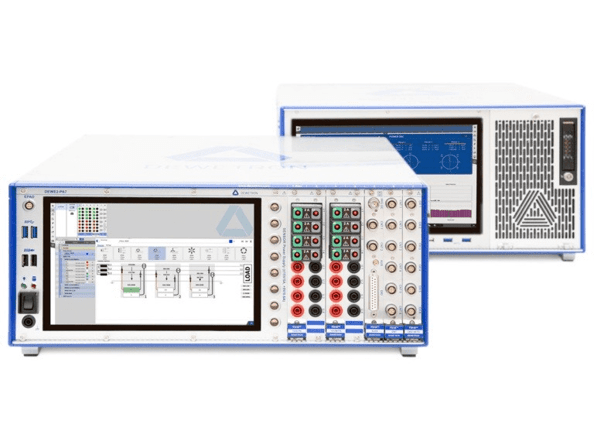

1. 高精度同步与模块化设计

- 采用 PTP(精确时间协议) 和 GNSS 同步技术,确保多传感器数据的时间一致性(误差<1微秒),支持跨设备协同测试。

- 模块化硬件设计(如可扩展的 TRION 系列模块)允许灵活配置传感器接口,适配不同车型的测试需求。

2. 智能数据采集与分析

- 集成 AI 驱动的异常检测算法,实时识别车辆液压系统、传动装置的潜在故障模式(如压力波动异常或阀件响应延迟)。

- 支持生成 ΔP/Q 特性曲线和 Q/I 特性曲线,量化电磁阀等关键部件的性能参数,优化设计验证流程。

3. 虚拟孪生与仿真集成

- 结合 CATIA 的虚拟孪生技术,构建车辆数字模型,通过 Nex[DAQ] 采集的实测数据校准仿真参数,缩短测试周期并降低物理原型成本。

- 支持从实验室耐久性测试到现场动态测试的全生命周期数据管理。

应用案例与效益

- 案例1:液压系统优化

某工程机械制造商通过 Nex[DAQ] 同步采集液压泵压力、流量及发动机转速数据,发现怠速工况下的能量损耗问题,优化后燃油效率提升12%。

- 案例2:自动驾驶功能验证

在无人驾驶推土机测试中,Nex[DAQ] 的 GNSS 同步功能确保了定位数据与机械臂动作的毫秒级对齐,加速了障碍物避让算法的迭代。

未来展望

随着建筑行业向电动化与智能化转型,Nex[DAQ] 将进一步整合 电池管理系统(BMS)测试模块 和 5G 边缘计算能力,实现测试数据的云端协同与实时远程监控。

沪公网安备31011402010445

沪公网安备31011402010445